QRコードをスキャンして、すぐにKEYの上級エンジニアに連絡してください

KEY-Sliver 6# 白抜けのない耐溶剤性感光性乳剤

製品のハイライト

RoHS環境指令に準拠 | 優れた耐水性と耐溶剤性 | 固形分含有量が高く、平滑性に優れている |

高解像度、細い線 | 固形分含有量が高く、平滑性に優れている | インクの染み出しを防ぐソフトフィルム |

適用範囲

PCB、FPC、携帯電話カバー、太陽電池裏面電極・裏面アルミ、細線・ドットスクリーン印刷など高精度電子製品に適しています。

製品パラメータ

外観 | 仕様 | 乳剤重量 | 固形物 | 粘度(mPa・s) Bタイプ粘度 25℃ | ジアゾ |

ブルー粘性ローション | 1kg 5kg | 900g 4500g | 36% | 9000 | K7-3.0g |

曝露時間

スクリーンタイプ | 角度 | フィルムの厚さ | 光源 | 光の距離 | 最適な露出時間 |

250T(Y) | 22.5° | 15±1µm | 超高圧水銀ランプ 3KW | 1m | 2.5分钟 |

現像後に二次露光を行うことが推奨されます。これにより、印刷耐久性が効果的に向上し、剥離性が向上します。

使用方法

感光性:ジアゾを純水約70~100グラムに溶かします。次にジアゾ溶液を感光性接着剤に注ぎ、ガラス棒または木の棒でよくかき混ぜ、泡が完全に消えてから使用します。

コーティング:高品質のスクレーパーを使用してコーティングします。コーティング特性はスクリーンのサイズと張力に関係しています。印刷物のニーズに応じてコーティングプロセスの数を確認し、必要なフィルムの厚さを得ます。コーティングに2つ以上のプロセスが必要な場合は、前のプロセスでコーティングしたスクリーンが完全に乾燥してから次のプロセスを実行する必要があります。そうしないと、フィルムが剥がれてしまいます。

乾燥:乾燥温度を40℃以下に制御するのが最適です。温度が高すぎると、感光性接着剤が熱反応を起こし、製版効果に影響を与えます。スクリーンは完全に乾燥している必要があります。

露光:最適な光波は300~400nmです。超高圧水銀ランプや高圧ガリウムヨウ素ランプを使用すると、効果がより良くなります。

現像:高圧水鉄砲またはスプレーガンを使用して、プレートを均一な速度でリンスすることをお勧めします。

乾燥:現像後、まずスクリーンの表面の水分を取り除き、次に40℃以下の乾燥炉に入れて乾燥させます。完全に乾燥させる必要があります。そうしないと、スクリーンが剥がれやすくなります。

二次露光:S面を露光し、露光時間はP面の1〜2倍で、印刷耐久性を大幅に向上できます。

硬化:スクリーンが完全に乾燥した後、混合A + B硬化液をスクリーンのP面とS面に均一に塗布します。1〜2分後、エアガンを使用してインク領域を吹き飛ばし、20〜30分間乾燥させます。これにより、スクリーンの印刷耐久性が大幅に向上します。

ご注意ください

感光性接着剤の保管:感光性付与前の感光性接着剤コロイドの保管温度は、冷暗所で20℃が最適です。25℃以上または5℃以下の環境で保管しないでください。そうしないと、化学的および物理的変化が生じやすく、通常の使用に影響します。ジアゾは冷蔵庫で0~5℃で保管してください。

スクリーンの脱脂:感光性接着剤を塗布する前に、スクリーンを専用の脱脂剤で徹底的に洗浄し、油や汚れを取り除く必要があります。徹底的に洗浄して乾燥させると、高品質のスクリーンが得られ、印刷の耐久性が向上します。

ジアゾの溶解:ジアゾを溶解するには、純水または精製水を使用する必要があります。水道水を直接使用すると、水道水中のミネラルと水錆が感光性接着剤と化学反応を起こし、性能に影響を与えます。ひどい場合は、コロイドが凝集し、正常に使用できなくなります。

乾燥オーブンの温度:乾燥オーブンの温度は40℃以下が最適です。 40℃を超えると、感光性接着剤が熱反応を起こしやすくなり、解像度が低下します。乾燥オーブンには排気装置が備わっており、ボックス内の水分を排出し、スクリーンの完全乾燥の効率を高めます。オーブン内の温度が設定温度と一致しているかどうかを毎月確認してください。オーブン内の温度が設定温度と一致しているかどうかを毎月確認してください。

冬の現像:冬に現像水の温度が低すぎると、スクリーンの現像が悪くなり、解像度が低下します。現像には温水(25℃)を使用することをお勧めします。

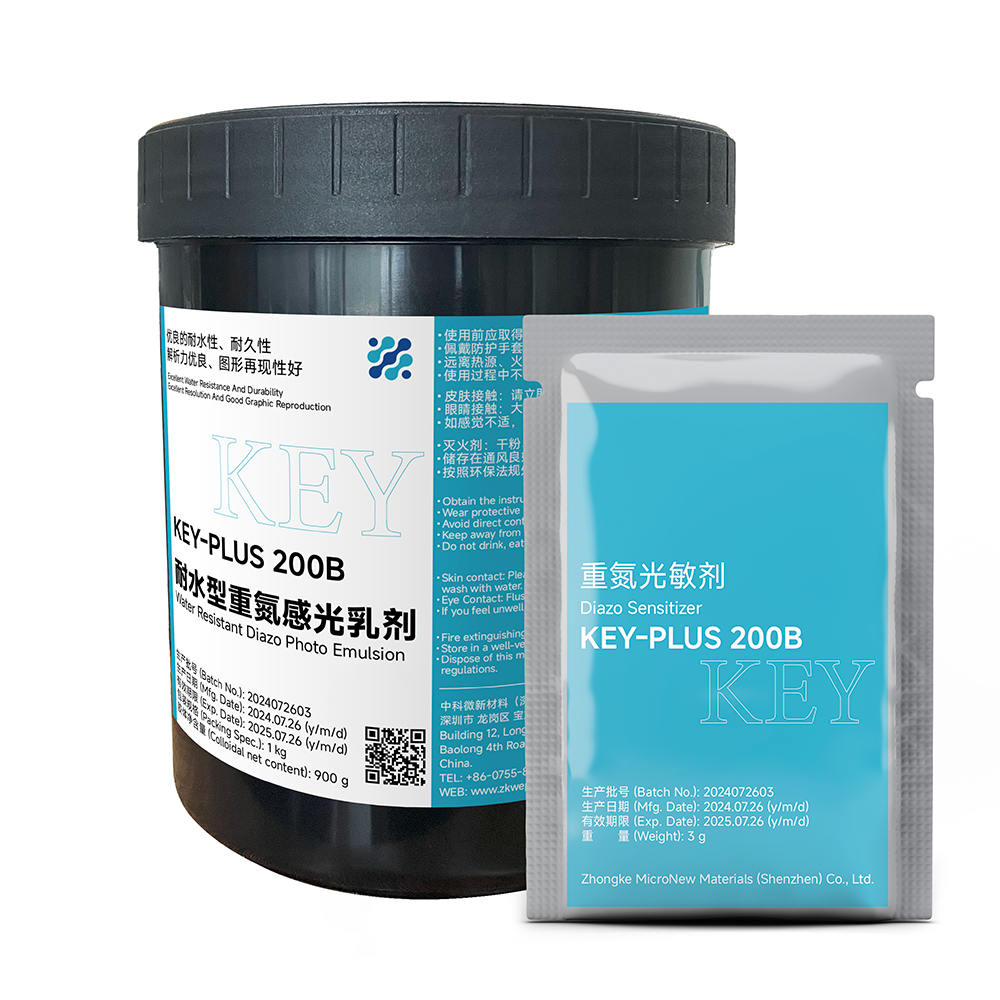

梱包仕様

黒色の厚手プラスチック缶:1kg/缶、5kg/バレル